後処理とは?

後処理というのは 読んで字のごとく、生産最後の段階です。製品を各加工方法で生産完了後、弊社Vistarはお客様にペンキ、磨く、陽極酸化、燻蒸、メッキなど完全な後処理を提供します。私達の後処理チームは製品の特性を分析しまたお客様の具体的な要求によって、お客様の望む外観に達するために相応しい技術を採用します。

Vistarの後処理サビース

ペンキでの塗装–ペンキは簡単に製品に塗装することではなく、どんな些細な欠点でも全体の品質に影響を及ぼす可能性がありますから、全体均一に塗装を確保することは最終的な効果に重要です。Vistarは一流の温控塗装室を持っています。同時に、つや漆、手触り漆、磨りテクスチャなどを含む表面効果を提供しますので、お客様はご自由に選べます。

色を調える–Vistarは出来た最終製品と設計色一致と言うユーザーの意図をに非常に重視しています。塗装室の光照射条件は国際標準を参考にして、より正確に色を識別し合わせます。私たちはサンプルとPantoneカラの色を合わせでお客様のニーズに応えます。

磨く–鏡面仕上げから製品要求に対して太さの異なる紙やすり(500-1500)を用いたカスタム表面処理を提供します。塗装前のサンディングは非常に重要です。それは製品の表面が滑らかで全体均一に色を塗る効果を保障する条件です。

燻蒸–Vistarはこのような専門的なスペシャル後処理でPCプラスチックを可視透明効果を実現します。同時に製品の鏡面仕上げの瑕疵を修復することも出来ます。PCプラスチックの表面が1500の紙やすり磨いた後に、ガスでオブジェクトの表面傷ある分子構造を溶かして再構成してから艶やかで透明である効果を実現します。

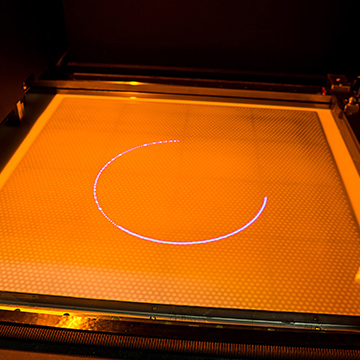

サンドブラスト-サンドブラストは簡単で効率的な後処理方式であり、様々な表面テクスチャを選択できます。ある特定の効果を達成するために、製造したオブジェクトや製品に対し、砂利、高圧水または他の任意の材料を媒体としてサンドブラスト加工ができます。

パッド印刷 -パッド印刷は任意の平面と円弧形のオブジェクトの表面に適用されます、この加工では材料(通常はインクまたは染料)をNCで加工した特製アルミテンプレートとシリコンパッドを介して製品に「転移」させることができます。パッドを表面に立て替えると、指定された図形やLogoが印刷されます。弊社は応用がより広いシルク印刷を含む他の印刷技術も提供します。