作成時間: 01/21/2019

3D印刷は、プロトタイプや部品の直接製造に関連していますが、従来の製造工程で使用される金型や工具の製造にも役立ちます。この記事では、射出成形で使用される金型の3Dプリントに関連するさまざまな長所と短所について詳しく説明します。

対処すべき最初の問題は、直接印刷するのではなく、CNC加工の金型を使用するのではなく、3D印刷を使用して金型を作成することを選択する理由です。それはすべて、問題となっている生産工程の詳細、特に生産する必要がある部品の数にかかっています。

大量生産では、CNC加工の金型が優れていることは間違いありません。 3Dプリントされた金型は特に耐久性があるわけではなく、最強の材料を使用した場合でも、100回以上の射出に耐えられません。比較すると、金型は交換する必要があるまで何万もの部品を生産することができます。

反対に、ごく少数のプロトタイプだけを作成する必要がある場合は、直接3D印刷するのが最善です。試作品製造では、積層造形法に勝ることは困難です。 3Dプリント射出成形金型は、製造する部品数がかなり多いがまだ100個未満の特定のウィンドウに最適です。3Dプリントできない特定の材料を使用しなければならない場合や、そのような状況で使用する場合があります。非常に少ない数の部品のための型を作り出すことは理にかなっています。しかし一般的には、50〜100個の部品からなる製造工程が3Dプリント射出成形にとって最も費用対効果が高くなりますが、これは特定の状況によって異なります。

従来の型を製造することと比較して型を3D印刷することの主な利点は、コストである。正確な価格を決定するのは難しいですが、CNC機械加工された金型を製造するには通常数千ドルかかります。より高級な金型の場合、これは時々5桁に拡大することさえあります。 3Dプリントモールドを製造するための材料費は非常に低く、多くの場合100ドル以下です。人件費やその他の要因を考慮すると、この数字はある程度上昇しますが、金型を3D印刷するほうが従来の方法で製作するよりもはるかに安価であることは明らかです。

3Dプリント金型は製造がはるかに早く、リードタイムもずっと短くなります。 3Dプリント射出成形を使用して100個以下の部品を製造するのにかかる合計時間は、標準の射出成形で1週間以上かかるのに比べて、たった2日程度です。

3Dプリントモールドはまた、はるかに高い柔軟性を可能にします。多くの場合、デザインを微調整したり、新しい反復を定期的に作成したりする必要があります。従来の射出成形では、新しい金型の製造にかかるコストを考えると、これは法外なほど高価になる可能性がありますが、3D印刷された金型で必要なことは3Dモデルの迅速な調整だけで、新しい金型は翌日使用できるようになります。

上で触れたように、3Dプリントモールドの主な欠点は耐久性がないことです。射出成形は、ほとんどのSLA樹脂が耐えるように設計されている範囲をはるかに超える、非常に高い温度を伴うことがよくあります。このタイプの金型を印刷するときは、耐熱樹脂が特に選択されますが、温度が大きな弱点です。 3D印刷物は、アルミニウムやスチールほど硬くありません。部品が取り出されるたびに、ひずみが金型にかかり、最強の3Dプリントされた金型でも、従来の金型のように何千もの部品に耐えることはできません。

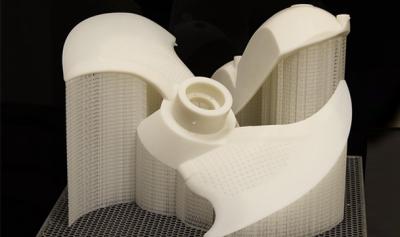

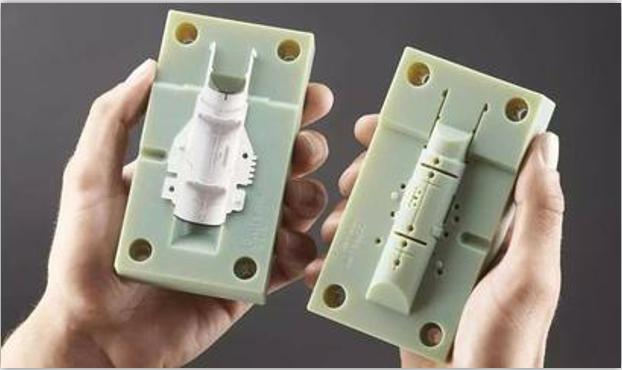

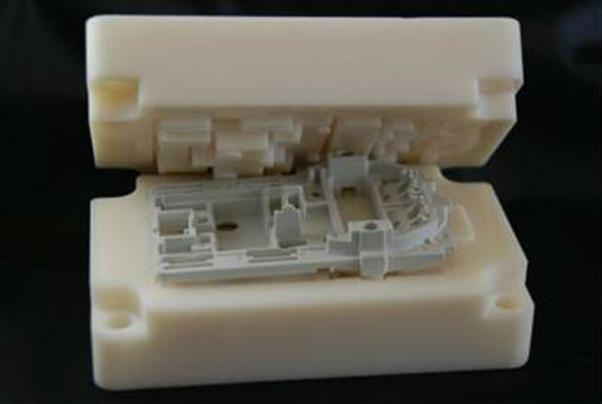

ただし、3Dプリント金型の耐久性を向上させるために実行できる手順がいくつかあります。たとえば、3Dプリントされた金型をアルミフレームに挿入することは非常に一般的です。これは金型をはるかに硬くする効果があり、また高温や若干の摩耗から材料を保護することができます。金型の設計にチャネルや通気孔などの機能を統合することも重要です。チャネルは余分な材料を流出させ、冷却を大幅に改善します。一方、サイズがわずか数ミリメートルの小さな通気孔は、さもなければ蓄積して問題を引き起こす可能性のある閉じ込められた空気を取り除くのに役立ちます。

3D印刷された金型は、印刷後に慎重に研磨する必要があることを言及する価値があります。非常に薄い層の高さを使用する場合でも、ある程度の階段と粗さが依然として存在し、これを型に転写しないようにするために研磨と研磨のプロセスが必要です。紙やすりで磨くのを最小限に抑えるためには、サポート構造が背面にのみ接触し、主面に影響を与えないような向きで金型を印刷するのが最善です。

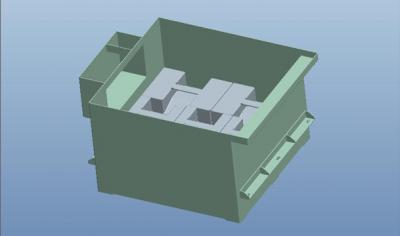

考慮する必要があるいくつかの追加の詳細にもかかわらず、全体の3D印刷された金型設計は、従来の金型設計と同じ原則に従います。例えば、両方のタイプの金型にとって、完全に直角な角度を避けることは良い考えです。なぜならこれらは部品を取り出すのを困難にすることがあるからです。設計者は通常、端を完全に垂直にするのではなく、完成した部品をスライドさせるのに役立つように、わずかな傾斜を組み込んでいます。鋭い角は同じ理由で避けるのが最善です、デザイナーは通常すべての角がわずかに丸みを帯びていることを確認します。バリ(射出中に金型から材料がしみ出す)を回避するための措置を講じることなど、その他の重要な分野も両方のスタイルで共有されています。従来の金型で経験のある人なら誰でも簡単に3Dプリントされた金型に移行することができます。

ProtoFabのような工業用SLA機械は、CNC機械加工と同程度の精度が可能であるため、一般に精度は問題になりません。後処理中に非常に小さな穴または複雑なねじ山の付いたフィーチャーをドリルまたはタップする必要がある場合もありますが、それにもかかわらず、合計処理時間は同等のCNC機械加工金型よりも依然として大幅に短くなります。デスクトップSLAマシンは金型の製造にはまったく適していないことに注意することが重要です。SLAやPolyJet以外にも、他のほとんどの3Dプリンティング形式は金型製造には適していません。 SLAはPolyJetよりも費用対効果が高いため、これが推奨される手法です。

状況が正しい場合は、3Dプリント射出成形が最適です。本番稼働が数個のプロトタイプ以上のものであるが、それでもまだ小規模バッチと見なすことができる場合に最適です。また、設計に変更がある可能性が高い場合、たとえば複数回の反復で進化する製品などにも適しています。条件が正しければ、この製造方法は従来の方法よりも10倍以上安くなります。しかし、上で詳述したように、3Dプリントされた金型は多くの点で従来の金型より劣っているので、慎重に選択肢を量ることが最善です。

| 3D Printed Injection Molding Best For | Traditional Injection Molding Best For |

|---|---|

| Production runs between 50 and 100 parts | Production runs over 1000 parts |

| Designs which are regularly altered | Designs which are guaranteed to remain fixed |

| Short lead times | Relatively long-term manufacturing schedules |

| Small manufacturers looking to reduce costs | Large-scale manufacturers with money to invest |